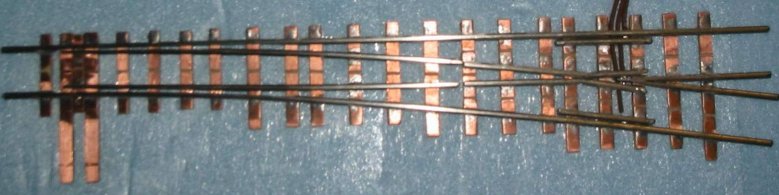

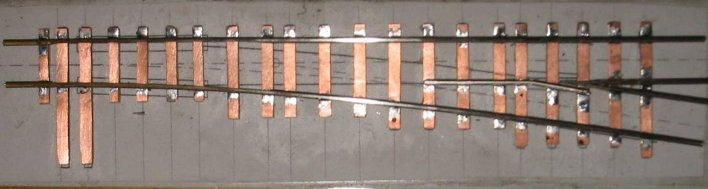

Bild 1: Fertige Selbstbauweiche (Schmalspur). Zum Vergrößern draufklicken

Von Michael Eckardt <ecki@modellbahnfrokler.de>

Bild 1: Fertige Selbstbauweiche (Schmalspur).

Zum Vergrößern draufklicken

Mal Hand aufs Herz, wer von uns kann nicht über Weichenstörungen auf der Anlage berichten? Nach mehreren Jahren legen die Zungen nicht mehr richtig um oder Lokomotiven beginnen zu stottern. Die Gründe für derartige Probleme sind offensichtlich und nachträglich nur mit erheblichem Aufwand zu beheben. Ich möchte heute eine andere Möglichkeit vorstellen.

Nach einigen unangenehmen Erfahrungen mit Gleismaterial verschiedener Hersteller bemerkte ich, daß fast alle Weichen die gleichen Mängel im mechanischen und elektrischen Bereich aufweisen. Auch läßt die optische Wirkung häufig zu wünschen übrig. Wenn kein angebotenes System überzeugt, kann Selbstbau durchaus die Lösung sein.

Als erstes stellt sich die Frage nach der Profilhöhe. Für die Darstellung eines Nebenbahn-Themas in H0-Regelspur verwende ich Code 70, für Hauptbahnen ist Code 83 optisch vertretbar. In der Baugröße N wäre Code 55 (1,4 mm) ohne Abdrehen der Spurkränze im Bereich des Machbaren.

Die Schienenprofile werden aus Flexgleisen gewonnen, deren Schwellenbänder später in Form von Schwellenstapeln o.ä. weiterverwertet werden können. Da Code-55-Profile aus Peco-Flexgleisen mit einem Schwalbenschwanz unter dem Schienenfuß versehen sind, lohnt ein Blick auf das Lieferprogramm der Fa. Hobby-Ecke Schuhmacher, bei der auch Spurlehren und anderes sinnvolles Werkzeug erhältlich sind.

Die Schwellen werden aus kupferkaschiertem Hartpapier ausgesägt. Die Masse betragen in HO 3 × 1,5, in N 2 × 1,5 mm. Die Länge ergibt sich aus dem verwendetem Platinenmaterial.

Weitere Utensilien bestehen aus einer ebenen Polystyrol- oder ABS-Platte und einer Papierschablone des Bauprojekts. Die Schablone stellt ein Fotokopierer bereitwillig zur Verfügung, sofern er mit einer brauchbaren Vorlage gefüttert wird. Diese kann durchaus eine handelsübliche Weiche sein. Eine andere Möglichkeit stellt der Ausdruck einer computergenerierten Zeichnung dar, bei der die Anpassungsfähigkeit des Gleisbildes an die Platzverhältnisse oder das rollende Material voll ausgeschöpft werden können. Aber eine Warnung vorweg: Weichen sollten besser länger und Abzweigradien großzügiger als handelsübliche Exemplare konstruiert werden. Dies gilt in erster Linie für Weichen in sichtbaren Teilen der Anlage. Bei nicht einsehbaren Streckenabschnitten (Schattenbahnhöfe o.ä.) genügen die oben angeführten Kopien, sofern ihr Abzweigwinkel 15° nicht übersteigt. Die Abzweigradien sollten in HO nicht kleiner als 415 mm, in Baugröße N nicht kleiner als 228 mm sein. Es handelt sich hierbei um Minimalmaße, die nicht unterschritten werden sollten, um die Entgleisungsfreudigkeit der Fahrzeuge nicht zu sehr zu fördern.

Ein weiterer wichtiger Punkt ist das benötigte Werkzeug:

Des weiteren sollten die benötigten Hilfsmittel nicht unerwähnt bleiben:

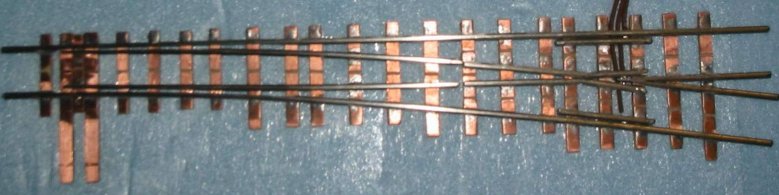

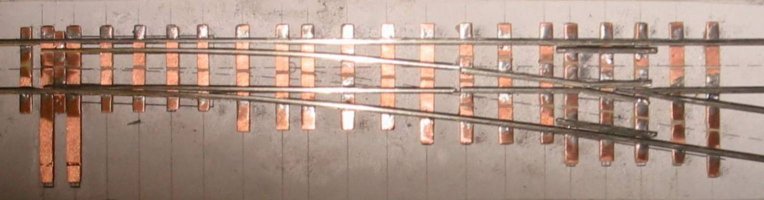

Bild 2: Die Weichenschablone.

Zum Vergrößern draufklicken

Mit dem Weißleim wird die Weichenschablone auf die Bauplatte geklebt. Nach Trocknung der Verklebung kann mit dem Aufbringen der Schwellen begonnen werden, die ebenfalls mit Weißleim auf der Vorlage Befestigung erfahren. Sinnvoll erweist sich das vorherige Ablängen auf das entsprechende Maß. Eine Bevorratung von kompletten Schwellensätzen lohnt nur bei häufiger benötigten Weichenbauarten. Man glaubt nicht, wie viel Zeit dadurch eingespart wird, wenn später weitere Exemplare dieses Bautyps entstehen sollen; egal ob rechte oder linke Ausführung, der Schwellensatz ist identisch.

Während der Schwellensatz auf der Montageplatte trocknet, kann die gerade Backenschiene im späteren Zungenbereich befeilt werden. Der Schienenfuß muß auf ca. 60 mm entfernt werden, um der Zunge das Anlegen zu ermöglichen. Nach dem Trocknen des Weißleims sollten die Schwellen vorsichtig mit dem Gleisrubber abgezogen werden, wodurch das anschließende Verlöten mit den Schienenprofilen erleichtert wird. Die vorbereitete Backenschiene kann nun mittels Lötwasser und wenig Lot Befestigung erfahren.

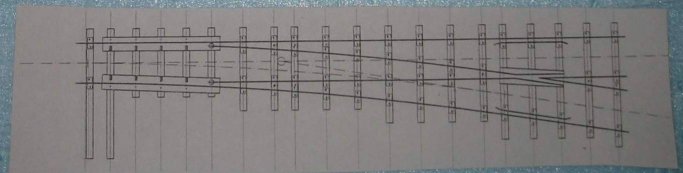

Bild 3: Schwellen aufgeklebt und gerade Herzstückspitze aufgelötet.

Zum Vergrößern draufklicken

Als nächste Baugruppe entsteht die Herzstückspitze, die aus zwei Profilen zurechtgefeilt wird. Zuerst muss die gerade Spitze auf die Montageplatte gelötet werden. Exaktes Einhalten der Spurweite zur geraden Backenschiene an der Spitze ist hierbei Bedingung, im anderen Fall sollte man sich über Entgleisungen nicht wundern. Anschließend kommt das abzweigende Profil an die Reihe. Dieses wird etwas versetzt zum geraden Spitzenteil ebenfalls im Spurweitenabstand zur gebogenen Backenschiene ausgerichtet und verlötet. Nun kann die gebogene Backenschiene ähnlich der anderen bearbeitet, vorgebogen und aufgelötet werden, wobei auch hier das exakte Spurweitenmaß zur Herzstückspitze einzuhalten ist, sonst siehe oben.

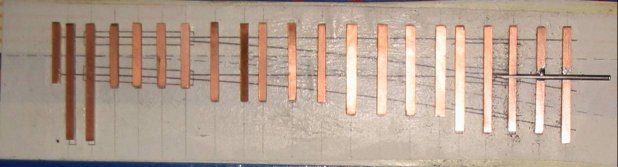

Bild 4: Herzstück komplettiert und gerade Backenschiene aufgelötet.

Zum Vergrößern draufklicken

Die Flügelschienen entstehen wiederum aus Schienenprofil. Sie stellen keine extremen Anforderungen an den Erbauer. Nach Ablängen und Abwinkeln gemäß der Schablone sollte beim Auflöten aufgepaßt werden, daß das Rillenmaß nicht zu eng ausfällt, sonst klemmen später die Radsätze beim Durchfahren der Weiche. Andererseits muß die Herzstücklücke möglichst klein sein, um das Hineinfallen der Räder zu unterbinden.

Bild 5: Beide Backenschienen und erste Flügelschiene.

Zum Vergrößern draufklicken

Jetzt fehlen nur noch die Zungen und Radlenker. Für erstere werden zwei Profile zurechtgefeilt. Die abzweigende Zunge wird vorgebogen. Beim anschließenden Anlöten muß eine kleine Lücke (ca. 0,5 mm) zu den Flügelschienen bleiben, um eventuellen Kurzschlüssen vorzubeugen. Aber auch weitere Punkte gilt es zu beachten. Es reicht vollkommen aus, die Zungen zu den Flügelschienen mit minimal drei Lötstellen zu befestigen. Auch sollten die Flügelschienen nicht zu lang ausgeführt werden, dafür die Zungen so lang wie möglich, um die auftretenden Stellkräfte beim Umlegen zu minimieren. Weitere Möglichkeiten bestehen in der Verwendung von niedrigem Schienenprofil oder im Befeilen des Profilfußes in der Nähe des letzten Befestigungspunktes. Bevor die Radlenker aus zwei Schienen entstehen, wird die Stellschwelle mittig mit einem 0,5 mm Loch versehen, in die später der Stelldraht eingreift. Diese muß anschließend mittels Lötung eine feste Verbindung mit beiden Zungen eingehen. Die Enden der Radlenker werden zurechtgebogen. Beim Auflöten ist wiederum zu beachten, daß die Lücke zu den Backenschienen ausreicht, sonst gibt es später Radsatzklemmer.

Bild 6: Beide Flügelschienen, Zungen und Radlenker: die Weiche ist fast fertig.

Zum Vergrößern draufklicken

Dem Einbau in die Anlage steht nun noch die Montageplatte im Wege. Die Weiche wird in warmen Wasser gründlich abgespült (Flußmittelreste). Dabei lösen sich Bauplatte und Weichenschablone ab. Während erstere wiederverwendet werden kann, geht letztere unweigerlich verloren.

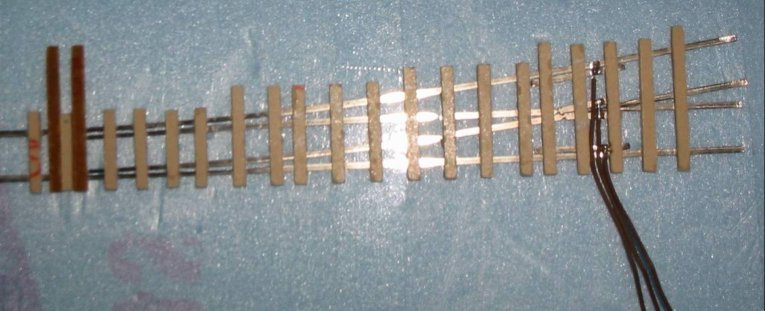

Die abschließenden Arbeiten bestehen aus dem Auftrennen der Kupferschicht auf den Schwellen und dem Auflöten von drei Litzen. Diese führen von beiden Backenschienen in den Anlagen-untergrund zum Zusatzkontakt des Weichenantriebs und von dort zurück zum Herzstück (Herzstückpolarisierung). Die Weiche sollte jetzt überprüft werden. Dazu eignet sich ein Wagon oder Drehgestell eines solchen mit möglichst kleinem Raddurchmesser. Beim Durchfahren sollte nichts klemmen oder holpern, exaktes Innenmaß der Radsätze vorausgesetzt (für HO-Regelspur beträgt dieses Maß nach NEM 14,3 mm, nach RP25 14,4 mm und in N 7,4 mm). Sollten Korrekturen nötig sein können diese jetzt noch bequem erledigt werden.

Bild 7: Anbringung der Anschlußkabel.

Zum Vergrößern draufklicken

Wird die Weiche im nicht einsehbaren Anlagenbereich eingebaut, können weitere Detaillierungsarbeiten entfallen. Im anderen Fall sorgen folgende kosmetische Maßnahmen für eine ansprechende Optik. Im Angebot der Fa. Weinert befinden sich Schienennägel (Art. Nr. 7257), auch Spikes genannt. Diese werden in Löcher in den Schwellen geklebt. Der Lochdurchmesser beträgt 0,7 mm. Es empfiehlt sich, bei Code-55-Profil die Spikes nur auf der Außenseite zu montieren, um ein Auflaufen der Spurkränze zu verhindern. Die Löcher werden durch die Schwellen in das Trassenbrett gebohrt, dadurch erhält die Weiche eine zusätzliche Befestigung.

Abschließend ist die farbliche Behandlung mit Dispersionsfarbe vorzunehmen. Nach gründlicher Trocknung der Farbe müssen die Profiloberseiten mit dem Gleisrubber abgezogen werden. Für das Einschottern eignet sich Haftgrund aus dem Baumarkt als Schotterkleber. Er trocknet im Gegensatz zu Weißleim matt auf und dunkelt kaum nach. Die Anschaffung belastet den Etat unwesendlich, da er sich mit Wasser verdünnen lässt. Im frisch aufgetragenen Zustand zeigt sich eine bläuliche Färbung, die nach dem Trocknen aber verschwindet (also nicht erschrecken!).

Die Vorteile dieser Weichenkonstruktion liegen in der extremen mechanischen Langlebigkeit, weil sämtliche Gelenke fehlen. Im elektrischen Bereich überzeugt die vollständig gelötete Bauweise. Durch elektrische Trennung der Zungen und durch die einfache Herzstückpolarisierung mittels Umschalter im Weichenantrieb ist diese Ausführung vollkommen digitaltauglich.

Die Weiche stellt einige Ansprüche an das antreibende Element. Doppelspulenantriebe erweisen sich als absolut ungeeignet, da sie nicht genügend Kraft aufbringen, um die Zungen umzulegen. Desweiteren fehlt ihnen eine Endlagenverriegelung. Diese Anforderungen werden von der motorischen Bauform erfüllt. Ferner verfügt sie über ausreichend Stellkraft und hat ein selbsthemmendes Schneckengetriebe. Ein weiterer Vorteil liegt in den integrierten Umschaltern für die Herzstückpolarisierung. Die Stellgeschwindigkeit läßt sich durch Anpassen der Spannung individuell einstellen, wobei der Stellvorgang vorbildentsprechend langsam ablaufen sollte. Der Preis ist zwar etwas höher als bei einem Doppelspulenantrieb, wird aber durch die Ersparnis im Selbstbau mehr als ausgeglichen.

Die Kosten für eine selbstgebaute Weiche betragen ca. 3-5 EUR plus Stellmotor, wodurch sich dieses Verfahren besonders für die Nachwuchsförderung anbietet. Die Bauzeit stellt mit ca. 2,5 Stunden auch keine Lebensaufgabe dar und ist auch vom Anfänger zu bewältigen.

Für Leser, die sich an ein derartiges Bauvorhaben nicht herantrauen oder deren Werkstatt nicht über das notwendige Werkzeug verfügt, bin ich gern bereit, mit Rat und Tat zur Seite zu stehen.

[ Index | Mail an Ecki ]

Probleme, Tipps, Ideen zu dieser Seite? Immer zu

mir: webmaster@modellbahnfrokler.de!

Zuletzt bearbeitet am 3. Januar 2004